Vimos no artigo anterior o resultado financeiro do confinamento nos últimos 3 anos e como a margem de lucro prevista para 2021 vai exigir um aumento significativo de eficiência na produção destacando o que pode impactar no resultado. Como é uma sequência, recomendo que leia antes este artigo. [colocar link do artigo 1 de nutrição]

Para um resultado mais apurado, fizemos uma simulação de um confinamento com capacidade estática de 5 mil cabeças que realiza 2 giros por ano totalizando 105 dias de confinamento, com um consumo médio diário de 16kg de matéria natural e custo da dieta de R$0,80/kg.

Primeiramente avaliamos a eficiência de fabricação e um dos índices importantíssimos e, para muitos ainda desconhecido, que é o chamado “custo do excesso”. Ele indica o quanto foi fabricado de ração acima dos índices toleráveis. Supondo que esta fábrica tenha que produzir 100kg da dieta e a tolerância da fabricação seja de 5% a mais ou a menos. Isso indica que se fabricar abaixo de 95kg ou acima de 105kg está ultrapassando essa margem de erro tolerado. A isso, chamamos custo do excesso!

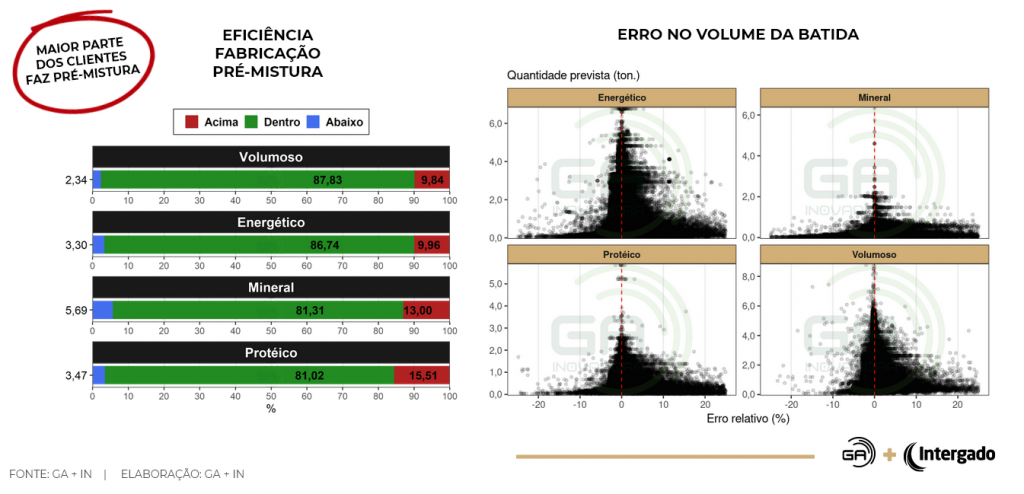

É comum vermos que a fábrica sempre erra para valores acima do tolerado e observando a base de dados, sabemos que o custo do excesso representa em média 1% do custo alimentar.

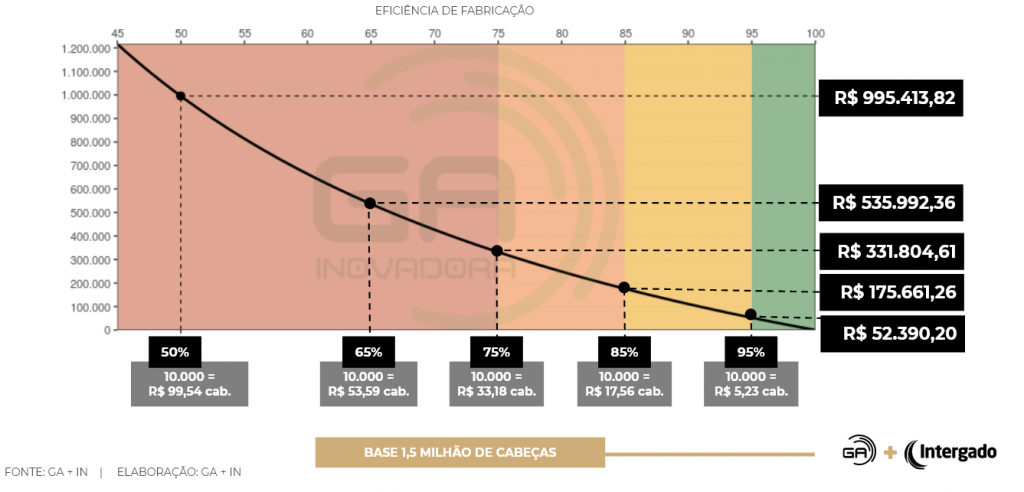

No gráfico acima, vemos fábricas com ótimos índices de eficiência de fabricação (automatizadas) e outras nem tanto (sem automação) e podemos notar as grandes variações dos valores “desperdiçados”.

Em uma eficiência de 50%, o custo do excesso é de R$99,54/cabeça gerando um “desperdício” total de R$995.413,82. Quando trabalhamos com os melhores índices de eficiência, esses valores podem ser reduzidos para R$5,23/cabeça e R$52.390,20 considerando a capacidade de 10 mil animais.

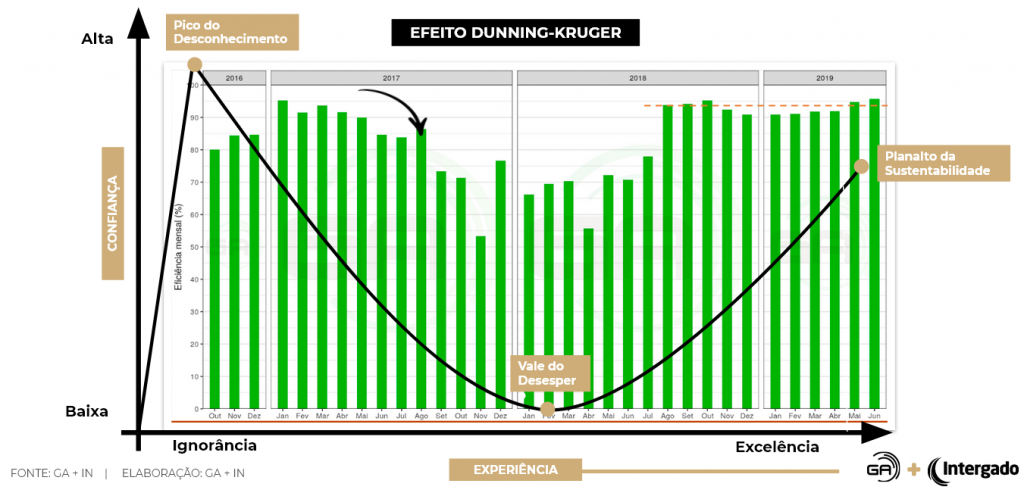

Evolução da eficiência de fabricação (Efeito Dunning-Kruger)

No cliente analisado acima, percebe-se que com a anotação manual da produção da fábrica, a eficiência estava acima de 80%. Em agosto de 2017, foi iniciado o processo de automatização da fábrica do confinamento. Inicialmente, a eficiência registrou queda mostrando os números reais da operação. A partir disso, o produtor pode identificar os erros de estrutura, erros operacionais e falhas humanas que interferiam na eficiência da fábrica. O processo de ajuste levou de 6 meses a 1 ano até que a eficiência estabilizasse de forma correta. Dessa maneira, houve redução significativa no desperdício de ingredientes, melhorando o controle do estoque e reduzindo o custo com a nutrição. Este é o tempo médio de implantação e estabilização, mas já registramos casos em que produtores corrigiram os erros com mais velocidade e colheram resultados em apenas 3 meses.

Fica claro que quanto mais rápido essa transição for feita, menor o impacto financeiro da atividade.

Erros de fabricação e riscos

- Custo médio equivocado – erro induzido na conta final por animal e lote;

- Gestão do estoque – importante realizar boas negociações de compra e manter o estoque abastecido, se prevenindo das oscilações do mercado e alterações da dieta;

- Quebra no peso de entrada – utilizar o balanção na entrada dos animais mascarando o peso correto por animal;

- Resposta do animal – mudanças na dieta podem impactar negativamente no desempenho do animal.

Abaixo elencamos algumas boas práticas na fabricação.

Boas práticas de fabricação

– Planejamento: executar corretamente as dietas planejadas (adaptação, crescimento, terminação);

– Pré-Mistura: trabalhar com pré-mistura aumenta a assertividade e reduz o erro de desperdício, pois são ingredientes utilizados em baixas quantidades;

– Atualização da matéria seca: trabalhar com dados atualizados constantemente, fornecendo a dieta correta dentro do formulado;

– Batida (Tamanho x Assertividade): quanto menor a batida, maior o erro;

– Equipamento / Infraestrutura: realizar manutenções preventivas e manter em condições ideais de trabalho.

Fica claro que dentro da porteira existem vários pontos a serem melhorados quando falamos de nutrição animal. O processo de automação vem como uma melhoria representativa da fábrica de ração, reduzindo os custos desperdiçados, permitindo melhor gestão do estoque e do resultado financeiro da atividade.

Para acessar mais conteúdos como este, não deixe de participar nossa Trilha de Conhecimento.

Saiba mais em: Trilha do Conhecimento GA

Conteúdo e Estudos:

Marcelo Ribas (CEO Intergado)

Veterinário, doutor em Zootecnia e responsável pela área de pesquisa e inovação da Intergado.

Paulo Marcelo (CEO da GA)

Zootecnista, mestre em Produção Animal e pioneiro na aplicação da ciência de dados na pecuária.

Análises:

Time de Estatísticos e Cientistas de Dados GA e Intergado

Produção do conteúdo:

Milena Marzocchi (Analista de Negócios da GA)

Zootecnista, mestre em produção animal sustentável, especialista em marketing.